www.tillverkning-sverige.com

08

'19

Written on Modified on

E4TC på RWTH Aachen Campus presenterar ny studie: “Engineering 4.0”

E4TC (European 4.0 Transformation Center) på RWTH Aachen Campus har undersökt den strategiska digitaliseringen av konstruktions- och kontrollteknik och den tekniska utformningen av maskiner och anläggningssystem. Den 38-sidiga forskningsrapporten med titeln "Engineering 4.0" är baserad på en åtta månaders fältstudie av tyska maskintillverkare (som producerar både serieprodukter och specialmaskiner), samt utvecklingskontor/hårdvaruplanerare och komponenttillverkare. För första gången har man gjort en välgrundad studie av aktuella tekniska arbetsflöden för både serieproduktion och tillverkning av specialmaskiner. Studiens centrala resultat: En partiell automation av tekniska processer ger det optimala kostnads/nytta-förhållandet.

Forskarna vid E4TC i Aachen, Tyskland, introducerade initialt en modell för det tekniska arbetsflödet och skapade en utvärderingsmatris med fem effektivitetsnivåer. Matrisen “Efficiency Level” innehåller detaljerade beskrivningar av metodiken/arbetsflödet och åtföljs av en “Use Level”-matris, som beskriver och utvärderar användningen av CAE-programvara som en grundförutsättning för Engineering 4.0. Totalt tio processteg som är karakteristiska för konstruktion inom maskintillverkning (serier/specialmaskiner) undersöktes. Den genererade tekniska arbetsflödesmodellen innefattar de typiska arbetsstegen för beställningscykeln.

Dr Thomas Gartzen_E4TC.jpg: “Företag har bokstavligen full kontroll här för att utnyttja möjliga tids- och kostnadsbesparingar genom standardiserings- eller automationsprojekt”, säger verkställande direktör E4TC Dr Thomas Gartzen.

Teknisk arbetsflödesmodell/Effektivitetsmatris

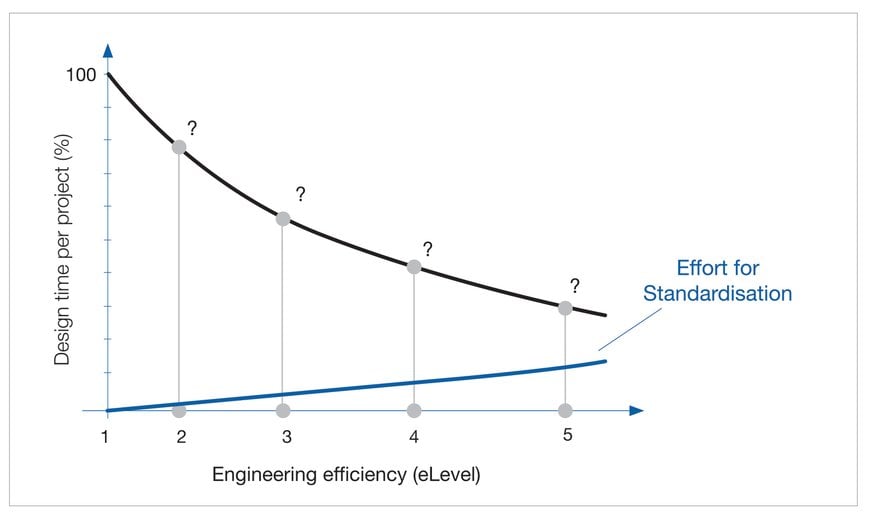

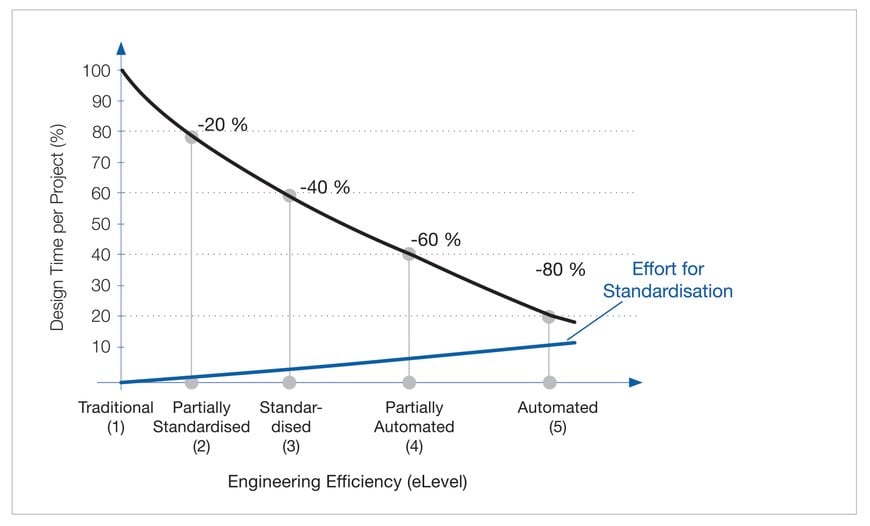

Forskarna fokuserade på arbetsområdena konstruktion, design, materialräkningar, rapporter, kontrollskåpslayout samt komponenter och mallar. Orsakerna till detta är tydliga: “Beroendet av kunder eller partners i dessa processteg är ibland relativt lågt eller obefintligt”, säger E4TC VD Dr Thomas Gartzen. “Företag har full kontroll över dessa områden för att utnyttja potentiella tids- och kostnadsbesparingar genom standardisering eller automationsprojekt.” Vägen till högre effektivitet i värdekedjan kartläggs med traditionella metoder, från standardisering till automation. För att kunna utvärdera effektiviteten i varje arbetssteg skalade studien arbetsflödesmetodiken i fem steg - där effektivitetsnivån (eLevel) för teknik kan lokaliseras.

Graphic standardisation.jpg: Designtid och insats för standardisering beroende på konstruktionsmetod.

Graphic Engineering Efficiency.jpg: Resultat: Reference Engineering Efficiency Curve

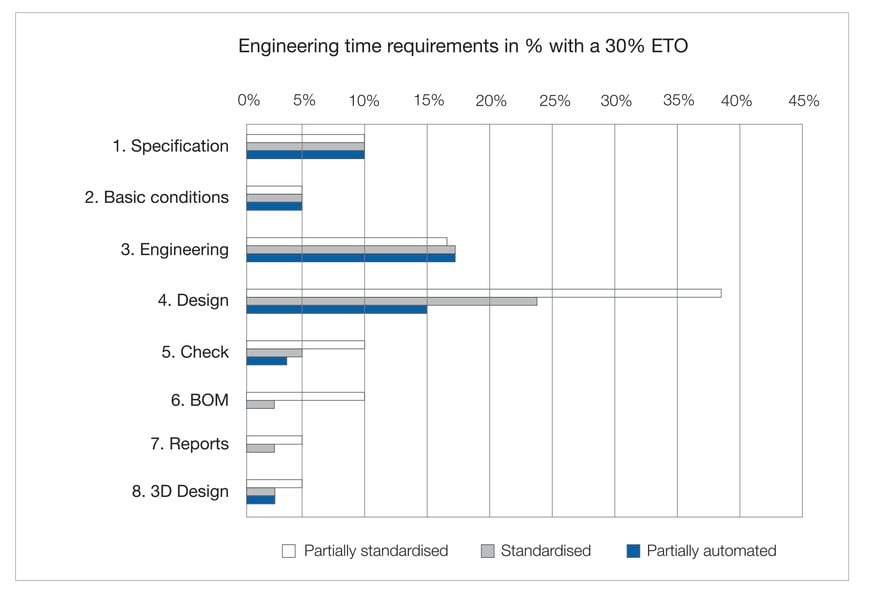

Graphic Engineering Time ETO.jpg: Den normala tid som krävs för konstruktionsstegen (1-8) i procent, förutsatt eLevel2.

Ökad potential

Med hjälp av insamlade data fastställde forskarna att företag kan bli 20 procent mer effektiva från eLevel till eLevel. Komponentorienterade arbetsmetoder ger 25 procent tidsbesparing inom schema-skapande. Användare tillbringade hälften så mycket tid på att skapa scheman med ett kretsbibliotek för produktfunktioner. Att introducera partiell automatisering ger ytterligare 25 procent tidsbesparing för att skapa scheman och behovet av att skapa alla rapporter elimineras helt genom att införa standardisering.

Studien kan laddas ner utan kostnad på: https://discover.eplan.eu/en/engineering-4.0-study-home