www.tillverkning-sverige.com

13

'22

Written on Modified on

NSK:s lagerutveckling hjälper till att maximera prestanda och energieffektivitet i industrimotorer

Motorer som används i maskiner sägs stå för 40 till 50 procent av världens totala elförbrukning, vilket gör dessa till nyckelfaktorer när det kommer till att minska energiförbrukningen. Mot bakgrund av detta ses ett ökande intresse från marknaden för industrimotorer med förbättrad energieffektivitet. De senaste invertermotorerna bidrar till lägre strömförbrukning genom att rotationshastigheten kan justeras utifrån arbetsförhållanden.

Den globala strävan efter att minska energiförbrukningen har lett fram till bestämmelser gällande motoreffektivitetsförbättringar. En motors energiförlust styrs av tre faktorer: järnförlust (värmegenerering från järnkärnan); kopparförlust (värmegenerering från lindningen); och mekanisk förlust (till exempel på grund av lagerrotation). Även om den mekaniska förlusten kan vara så liten som 1 % av motorns totala energiförbrukning, står den ändå för 0,4-0,5 % av den globala elanvändningen, vilket betyder att eventuell minskning är av stor betydelse.

Lager med lågt vridmoment för högeffektiva motorer

NSK har satt resurser på att utvärdera mekaniska förluster från lager i högeffektivitetsmotorer under verkliga driftsförhållanden.

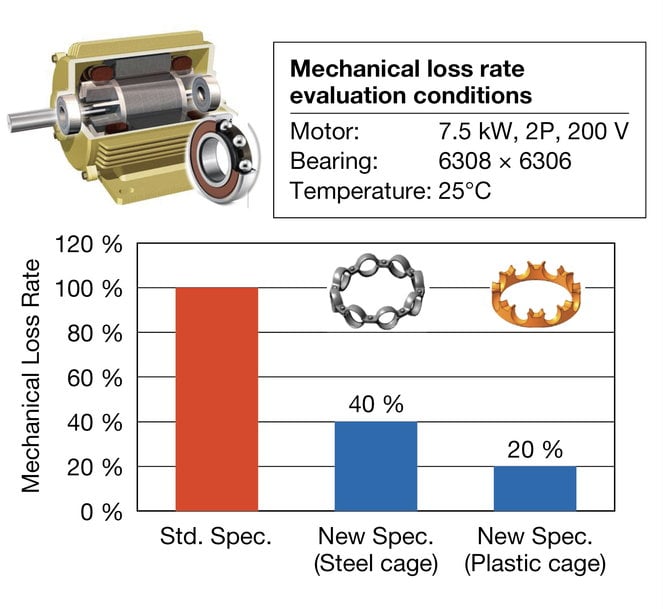

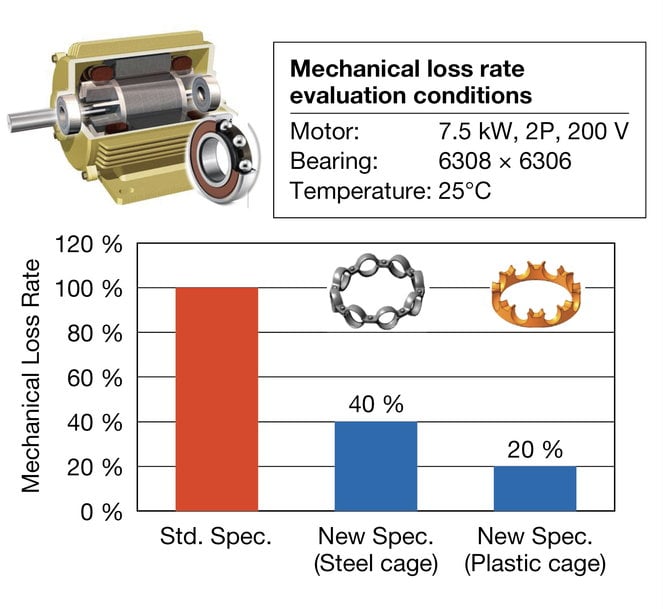

Företaget har försökt att identifiera potentiella minskningar av strömförbrukningen genom att utveckla en testmetod som möjliggör direkta mätningarna av mekanisk förlust i lager. Resultaten från testerna matades in i NSK:s utvecklingssystem och de visade exempelvis att omkring 80 procent av den mekaniska förlusten hos en tvåpolig högeffektiv motor som körs vid 3000 varv per minut beror på motståndskraft mot smörjning, nämligen skjuvning och omrörningsmotstånd hos fett mellan lagerdelarna. NSK påbörjade därför ett projekt för att optimera typen och mängden fett, såväl som formen på lagrets hållare.

Efterföljande tester visade att optimeringen av fettmängden minskade de mekaniska förlusterna med 60 % i jämförelse med konventionella lager. Dessutom noterades att minska fettinnehållet i konventionella lager tenderar att bryta oljefilmen och förkorta fettets livslängd. I motsats använder NSK:s low-torque-lager ett specialutvecklat fett som i tester visade en ökning av livslängden med mer än 2,7 gånger. Ytterligare tester visade att NSK:s specialutvecklade plasthållare minskade mekaniska förluster med hälften, jämfört med hållare i stål. Detta beror till stor del på att plasthållaren undertrycker motståndskraften mot fettomrörning mellan hållaren och kulorna.

NSK:s low-torque-lager, som minskar mekaniska förluster och möjliggör längre smörjningstider i högeffektiva motorer, finns i storlekar från 16 till 170 millimeter i yttre diameter.

Keramisk beläggning för inverter-motorer

Inverter-motorer, som styrs med optimal rotationsfrekvens, är ett användbart sätt till energibesparingar i pumpar och fläktar. Den generella utvecklingen går mot frekvensstyrd kontroll (carrier frequency) så att motorn kan användas med en högre grad av noggrannhet. När bärvågsfrekvensen ökar kan dock elektrolytisk korrosion inträffa, orsakat av högfrekvent ström genom lagret.

Elektrolytisk korrosion är ett fenomen som inträffar när gnistor uppstår genom oljefilmen mellan lageryta och de rullande elementen, vilket kan orsaka lokala smältningar och ojämnheter. Denna effekt leder också till onormal ljudnivå i tidigt skede samt haveri.

En del lager i små motorer har keramiska kulor, där ström inte passerar, för att skydda mot elektrolytisk korrosion. Men för medelstora och stora motorer använder man sällan lager med keramiska kulor p.g.a.produktivitetsskäl relaterade till keramiska kulor i större storlekar. För att åtgärda detta problem på mellanstora och stora motorer har NSK utvecklat ett lager som har en keramisk beläggning, speciellt för användning i dessa invertermotorer. Företaget applicerar en keramisk spraybeläggning på den yttre ringen för att motstå elektrolytisk korrosion.

Det nyutvecklade lagret uppvisar utmärkt elektrisk isolering, tester visar cirka tio gånger mer isolering (med en likströmskälla) jämfört med lager med standard keramisk beläggning. Värt att notera är också att NSK-lagret uppvisar lika eller något bättre isolering med en AC-strömförsörjning, som uppfyller en impedans på 100 Ω eller mer vid 1 MHz frekvens.

Beträffande mekanisk prestanda är beläggningens slaghållfasthet cirka tre gånger bättre än hos ett standard keramiskt belagt lager. Värmeavledning, vilket är en nackdel med keramiska beläggningar, är undertryckt med en relativt tät beläggning jämfört med den som används på konventionella lager, vilket förlänger både smörjmedlets livslängd och motorns livslängd.

Temperaturökningen under lagrets rotation visade sig vid tester vara 10 grader lägre än vad som uppmätts med ett lager med konventionell keramisk beläggning. Den täta beläggningen uppvisar också färre tomrum och bättre varaktighet.

NSK:s anti-elektrolytiskt korrossion - keramiskt belagda lager finns i storlekar som sträcker sig från 130 till 230 millimeter i ytterdiameter för medelstora och stora invertermotorer.

Lager med låg partikelemission för servomotorer

Den exakta positioneringsförmågan hos en servomotor styrs av en överföring eller reflektion av LED-ljussignaler från det ingraverade mönstret på kodarplattan, där den mottagna signalen sedan matas tillbaka till motorstyrningen. Om kodarplattans yta förorenas exempelvis av olja, inaktiveras signalmottagning och återkoppling av positionsinformation till motorstyrningen, vilket gör att motorn går oregelbundet.

I en robot som styrs av en servomotor, stoppas armen och arbetsstycket via en elektromagnetisk broms. En förorening av olja eller annat material på bromsskivan kan leda till att bromsen inte tar som den ska. Servomotorer som används i industrirobotar och samarbetsrobotar (cobots) måste vara mycket tillförlitliga, så lagren bör uppvisa låg partikelemission för att undvika att förorena kodarna eller bromsarna.

NSK har utvecklat ett lager för servomotorer som använder ett fett med låg partikelemission och optimerad sammansättning. Lagret drar också nytta av företagets DW-tätning, som ger utmärkt skydd mot föroreningar när vridmomentnivåerna spelar roll.

En serie simultantester undersökte förhållandet mellan lager och kodarplatta med avseende på spridning av fettföroreningar. Testerna bekräftade att spridningsmängden minskar vid användning av lager med kontaktfri tätning och låg emissions LGU-fett från NSK (jämfört med lager med kontaktfri tätning och konventionellt fett). Dessutom lager med LGU-fett och lättkontakt DW-tätning visade knappt någon fettspridning, ett resultat som också representerar en effektivt motåtgärd mot korrosion på omkodaren.

NSK:s lager med låg partikelemission, utrustad med LGU-fett och DW lättkontaktstätningar, finns i storlekar från 26 till 120 mm ytterdiameter, för att passa alla vanliga servomotorer.

Lager med lågt vridmoment för högeffektiva motorer

NSK har satt resurser på att utvärdera mekaniska förluster från lager i högeffektivitetsmotorer under verkliga driftsförhållanden.

Företaget har försökt att identifiera potentiella minskningar av strömförbrukningen genom att utveckla en testmetod som möjliggör direkta mätningarna av mekanisk förlust i lager. Resultaten från testerna matades in i NSK:s utvecklingssystem och de visade exempelvis att omkring 80 procent av den mekaniska förlusten hos en tvåpolig högeffektiv motor som körs vid 3000 varv per minut beror på motståndskraft mot smörjning, nämligen skjuvning och omrörningsmotstånd hos fett mellan lagerdelarna. NSK påbörjade därför ett projekt för att optimera typen och mängden fett, såväl som formen på lagrets hållare.

Efterföljande tester visade att optimeringen av fettmängden minskade de mekaniska förlusterna med 60 % i jämförelse med konventionella lager. Dessutom noterades att minska fettinnehållet i konventionella lager tenderar att bryta oljefilmen och förkorta fettets livslängd. I motsats använder NSK:s low-torque-lager ett specialutvecklat fett som i tester visade en ökning av livslängden med mer än 2,7 gånger. Ytterligare tester visade att NSK:s specialutvecklade plasthållare minskade mekaniska förluster med hälften, jämfört med hållare i stål. Detta beror till stor del på att plasthållaren undertrycker motståndskraften mot fettomrörning mellan hållaren och kulorna.

NSK:s low-torque-lager, som minskar mekaniska förluster och möjliggör längre smörjningstider i högeffektiva motorer, finns i storlekar från 16 till 170 millimeter i yttre diameter.

Keramisk beläggning för inverter-motorer

Inverter-motorer, som styrs med optimal rotationsfrekvens, är ett användbart sätt till energibesparingar i pumpar och fläktar. Den generella utvecklingen går mot frekvensstyrd kontroll (carrier frequency) så att motorn kan användas med en högre grad av noggrannhet. När bärvågsfrekvensen ökar kan dock elektrolytisk korrosion inträffa, orsakat av högfrekvent ström genom lagret.

Elektrolytisk korrosion är ett fenomen som inträffar när gnistor uppstår genom oljefilmen mellan lageryta och de rullande elementen, vilket kan orsaka lokala smältningar och ojämnheter. Denna effekt leder också till onormal ljudnivå i tidigt skede samt haveri.

En del lager i små motorer har keramiska kulor, där ström inte passerar, för att skydda mot elektrolytisk korrosion. Men för medelstora och stora motorer använder man sällan lager med keramiska kulor p.g.a.produktivitetsskäl relaterade till keramiska kulor i större storlekar. För att åtgärda detta problem på mellanstora och stora motorer har NSK utvecklat ett lager som har en keramisk beläggning, speciellt för användning i dessa invertermotorer. Företaget applicerar en keramisk spraybeläggning på den yttre ringen för att motstå elektrolytisk korrosion.

Det nyutvecklade lagret uppvisar utmärkt elektrisk isolering, tester visar cirka tio gånger mer isolering (med en likströmskälla) jämfört med lager med standard keramisk beläggning. Värt att notera är också att NSK-lagret uppvisar lika eller något bättre isolering med en AC-strömförsörjning, som uppfyller en impedans på 100 Ω eller mer vid 1 MHz frekvens.

Beträffande mekanisk prestanda är beläggningens slaghållfasthet cirka tre gånger bättre än hos ett standard keramiskt belagt lager. Värmeavledning, vilket är en nackdel med keramiska beläggningar, är undertryckt med en relativt tät beläggning jämfört med den som används på konventionella lager, vilket förlänger både smörjmedlets livslängd och motorns livslängd.

Temperaturökningen under lagrets rotation visade sig vid tester vara 10 grader lägre än vad som uppmätts med ett lager med konventionell keramisk beläggning. Den täta beläggningen uppvisar också färre tomrum och bättre varaktighet.

NSK:s anti-elektrolytiskt korrossion - keramiskt belagda lager finns i storlekar som sträcker sig från 130 till 230 millimeter i ytterdiameter för medelstora och stora invertermotorer.

Lager med låg partikelemission för servomotorer

Den exakta positioneringsförmågan hos en servomotor styrs av en överföring eller reflektion av LED-ljussignaler från det ingraverade mönstret på kodarplattan, där den mottagna signalen sedan matas tillbaka till motorstyrningen. Om kodarplattans yta förorenas exempelvis av olja, inaktiveras signalmottagning och återkoppling av positionsinformation till motorstyrningen, vilket gör att motorn går oregelbundet.

I en robot som styrs av en servomotor, stoppas armen och arbetsstycket via en elektromagnetisk broms. En förorening av olja eller annat material på bromsskivan kan leda till att bromsen inte tar som den ska. Servomotorer som används i industrirobotar och samarbetsrobotar (cobots) måste vara mycket tillförlitliga, så lagren bör uppvisa låg partikelemission för att undvika att förorena kodarna eller bromsarna.

NSK har utvecklat ett lager för servomotorer som använder ett fett med låg partikelemission och optimerad sammansättning. Lagret drar också nytta av företagets DW-tätning, som ger utmärkt skydd mot föroreningar när vridmomentnivåerna spelar roll.

En serie simultantester undersökte förhållandet mellan lager och kodarplatta med avseende på spridning av fettföroreningar. Testerna bekräftade att spridningsmängden minskar vid användning av lager med kontaktfri tätning och låg emissions LGU-fett från NSK (jämfört med lager med kontaktfri tätning och konventionellt fett). Dessutom lager med LGU-fett och lättkontakt DW-tätning visade knappt någon fettspridning, ett resultat som också representerar en effektivt motåtgärd mot korrosion på omkodaren.

NSK:s lager med låg partikelemission, utrustad med LGU-fett och DW lättkontaktstätningar, finns i storlekar från 26 till 120 mm ytterdiameter, för att passa alla vanliga servomotorer.

1) Visar den mekaniska förlusten för olika hållarmaterial som används på NSK:s kullager med lågt vridmoment för högeffektiva motorer.

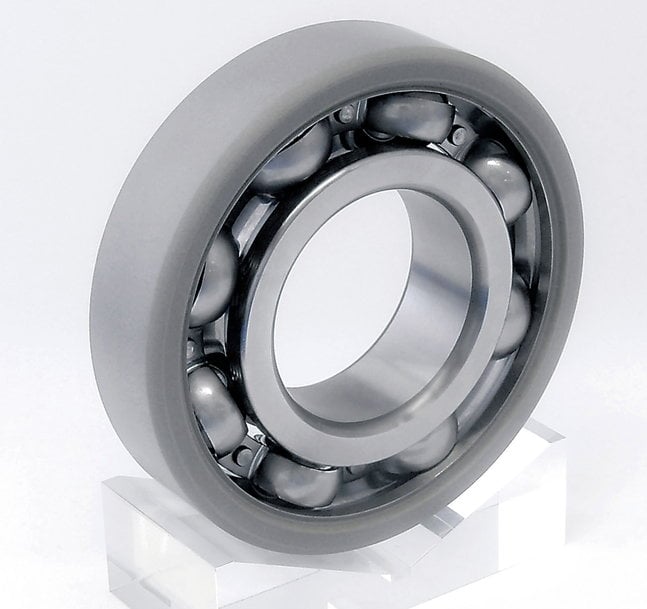

2) NSK:s keramiskt belagda, anti-elektrolytisk korrosion, lager för invertermotorer. 2) NSK:s keramiskt belagda elektrolytkorrossionsbeständiga lager för invertermotorer.

2) NSK:s keramiskt belagda, anti-elektrolytisk korrosion, lager för invertermotorer. 2) NSK:s keramiskt belagda elektrolytkorrossionsbeständiga lager för invertermotorer.