www.tillverkning-sverige.com

01

'21

Written on Modified on

Processtyrning minskar avsevärt cykeltiden och leveransförseningarna för tillverkare av detaljer till fordonsindustrin

Med en ökning av antalet produktionsordrar för nya typer av komponenter för fordonsindustrin med hög volym och högt värde fick OMG överväga alternativa metoder för inspektion av detaljer. Med investeringar i mätning utanför maskinen och probning på maskinen kunde företaget öka genomflödet i tillverkningen, undvika ej godkända detaljer och minska andelen skrot.

Bakgrund

OMG s.r.l Officine Meccaniche (OMG) etablerades 1949 och tillverkar högteknologiska mekaniska detaljer och ingående delar för bilar, skåpbilar, lastbilar och traktorer. Som en verksamhet i tredje generationen har företaget utvecklats snabbt, från enkel formning av tunn plåt och bockning av rör till komplex bearbetning av aluminium och gjutjärn.

Deras omfattande tillverkningskapacitet kan uppfylla alla krav för komponenter för fordonsindustrin, inklusive motorblock, topplock och fjädringsenheter. OMG har kunder i hela världen, och driver fabriker med den senaste teknologin i Turin (Italien), Valladolid (Spanien) och Kaniow (Polen).

Nyckeln till framgångarna för OMG ligger i att ha ett nära samarbete med kunderna. Företaget anpassar snabbt existerande produktionslinjer för att uppfylla specifika krav, från att införskaffa nya maskiner till att införa nya system och arbeta i nära samarbete med kunderna med produktformgivning och framtagning av prototyper, för att utveckla en effektiv tillverkningslösning.

Kvalitet är naturligtvis en mycket viktig hörnsten i verksamheten för OMG. Långt innan globala kvalitetsstandarder hade företaget skapat sina egna metoder, kontroller och dokumentation för att säkerställa att toleranskraven uppfylldes och att tillverkningen var repeterbar. I dag är företaget certifierat till de nödvändiga ISO-standarderna för fordonsindustri och miljö.

Giuseppe Spezzati, försäljningschef och styrelseledamot hos OMG s.r.l. Officine Meccaniche

Företaget erbjuder den senaste generationens 4- och 5-axlade CNC-bearbetning, ledande robothantering, omfattande automatisering och kan redan möta kraven för Industry 4.0.

I många år har Renishaw spelat en viktig roll som teknologisk partner till OMG. Som Guido Mautino, Chief Operating Officer för OMG förklarar: ”Vårt samarbete med Renishaw började i mitten av 1990-talet när vi började bearbeta våra första topplock. Vi behövde mäta med hög precision direkt på fleroperationsmaskinerna, så vi vände oss till Renishaw för råd.”

”I dag har vi 23 fleroperationsmaskiner utrustade med olika prober från Renishaw för verktygsmaskiner. Genom åren har vi därför kunnat verka på många globala produktmarknader där mätning med hög precision under produktionen är en förutsättning. Alla våra koordinatmätmaskiner är utrustade med PH10, motoriserade indexerande huvuden från Renishaw.”

Utmaningar

Med framsynta nya klienter och nästa generations produktutveckling för fordonsindustrin följer nya krav på lösningar för processtyrning. Här tittar vi på två tekniska utmaningar där OMG var tvungna att hitta en helt ny metod för detaljmätning.

Kontinuerlig detaljkontroll med hög volym

Efter en kundorder på 400 000 detaljer för fordonsindustrin per år för den tyska marknaden konverterade OMG en existerande CNC-produktionslinje till dedikerad kontinuerlig detaljproduktion.

OMG behövde införskaffa ett system för konstant detaljmätning med hög volym som kunde justera bearbetningsprocessen dynamiskt för att korrigera för processavvikelser som exempelvis verktygsslitage, för att säkerställa att detaljer kontinuerligt bearbetas utan att toleransgränserna nås.

Inställning av stora aluminiumdetaljer och processtyrning

Bearbetningen av ett nytt topplock för förbränningsmotorer och gasmotorblock i aluminium påverkades av förvrängningar på grund av värmeeffekter och krävde mycket noggrann maskincentrering och inställning av arbetsstycken. Någon form av lösning för probning på maskinen med hög tillförlitlighet behövdes för att igen undvika ej godkända detaljer och kostnadskrävande slöseri med material.

Konkurrenskraft

Från ett ekonomiskt perspektiv är konkurrenskraften på en tuff global marknad alltid en viktig utmaning att övervinna, förklarar Giuseppe Spezzati, försäljningschef och styrelseledamot hos OMG.

”Som en verksamhet som opererar på en verkligt global marknad kämpar vi varje dag för att sticka ut och ligga före konkurrenterna. Investeringar i nya produktionsmetoder och teknik handlar inte bara om effektivitet, kvalitet och att eliminera förluster, de handlar om att göra våra tjänster mer attraktiva och intressanta, och att förutsäga klienternas framtida behov.

OMG är specialiserade på mekanisk metallbearbetning

”På en allt mer konkurrensutsatt marknad är det avgörande att öka tillverkningens effektivitet för att minska de totala cykeltiderna, antalet ej godkända detaljer och leveransförseningar, för att hålla kunderna nöjda. Med våra investeringar i Renishaws lösningar kan vi vara säkra på att uppnå dessa mål.

OMG s.r.l Officine Meccaniche (Italien)

Lösning

Efter att ha diskuterat med Renishaw om flera olika alternativa lösningar valde OMG att introducera mätsystemet Equator för processtyrning utanför maskinen med hög volym.

Equator är ett innovativt mätsystem från Renishaw. Efter den traditionella jämförelsen av produktionsdetaljer mot en referensdatauppsättning möjliggör mätsystemet Equator mycket repeterbar, värmetålig och enkelt omprogrammerbar mätning på verktygsgolvet.

Mätsystemet Equator använder en parallellkinematisk begränsningsmekanism med hög styvhet för åt uppnå utmärkt repeterbar skanning vid hög drifthastighet. Equator-systemet är utrustat med SP25, Renishaws 3-axliga analoga skanningsprob, och kan samla in 1 000 datapunkter per sekund vilket möjliggör 3-dimensionell mätning och analys av mycket komplexa detaljer.

Som en kommentar på introduktionen av Equator hos OMG sade Mautino: ”Historiskt var alla mätinstrument utanför maskinen fasta, specialanpassade och användes för en viss detalj. Equator-systemet är ett stort tekniskt genombrott för oss. När detaljens geometri ändras så ändras inspektionsprogrammet och vi kör igen. Det är snabbt, effektivt och kostnadseffektivt.”

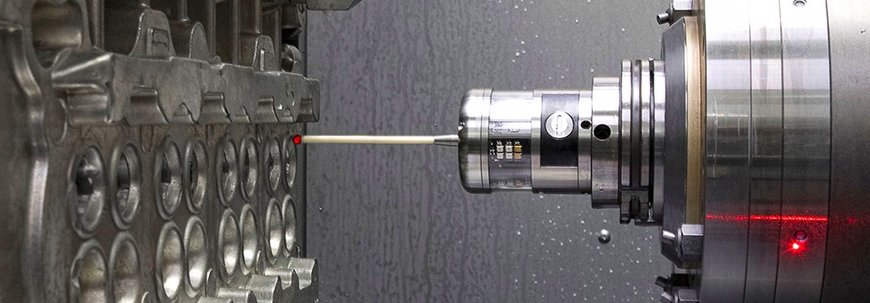

För tillverkningen av det nya motorblocket valde OMG att använda Renishaws OMP60-prob för optisk överföring för första gången. OMP60 är en kompakt 3D-kontaktprob och används både för den initiala inställningen av arbetsstycket och inspektion efter bearbetningen på många olika 4- och 5-axliga fleroperationsmaskiner.

Proben har en beprövad kinematisk konstruktion och störningsfri säker modulerad överföring för att nå områden på arbetsstycket som tidigare var svåra att nå. I detta fall används OMP60 för att verifiera ventilsäten, transmissionskugghul och andra viktiga motormått.

Renishaws OMP60-prob för optisk överföring mäter viktiga mått på motorn

Resultat

Att introducera lösningar för probning utanför och på maskinen har hjälpt OMG att öka genomströmningen i produktionen och eliminera ej godkända detaljer både för detaljer för fordonsindustrin med hög volym och högt värde.

Spezzati sade: ”När vi har årliga serier av en viss detalj med hög volym så förlorar vi både tid och pengar om bara en timme av produktionen påverkas av avvikelser i produktens mått, och ej godkända detaljer som inte kan räddas produceras. Med Equator förhindrar vi att detta inträffar.”

Han tillade: ”På en allt mer konkurrensutsatt marknad är det avgörande att öka tillverkningens effektivitet för att minska de totala cykeltiderna, antalet ej godkända detaljer och leveransförseningar, för att hålla kunderna nöjda. Med dessa nya investeringar i mätteknik kan vi vara säkra på att uppnå dessa mål.”

Equator 300-mätsystem

www.renishaw.com