www.tillverkning-sverige.com

15

'20

Written on Modified on

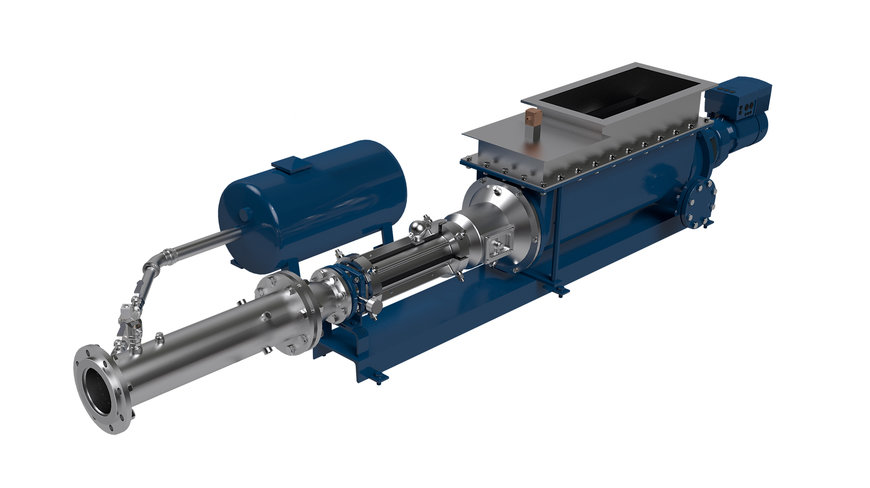

SEEPEX Smart Air Injection ger bryggerier exakt uppmätt tryckluft

Smak för pilsner

“I öl finns styrka” - speciellt när SEEPEX pumpar proppar av använt spannmål som gör produktionsprocessen i bryggindustrin betydligt mer energieffektiv. Den progressiva kavitetspumpspecialisten från Nordrhein-Westfalen designade Smart Air Injection (SAI) för att transportera använt malt och humle med mycket mindre tryckluft jämfört med konventionella processer. SEEPEX-systemet använder korta pneumatiska tryckluftspulser för att transportera stora, komprimerade pluggar av använt spannmål till en silo eller lagringstank. SAI förbrukar 80% mindre energi jämfört med vanligt använda tryckluftssystem som behöver kontinuerlig lufttillförsel.

Krisande bransch

För närvarande är öl i kris. Bryggerier i Tyskland och utomlands upplever nya trender med hantverksöl, mikrobryggerier, avancerade blandningar och nya märken, men den totala ölkonsumtionen minskar kontinuerligt. Förbrukningen per capita i Tyskland var rekordhög på 150,7 liter 1976, medan den 2018 bara var 102 liter. Under dessa tider måste i synnerhet stora bryggerier optimera sina produktionsanläggningar. Lyckligtvis finns det numera nya recept för att producera öl till lägre kostnader. För två år sedan installerade SEEPEX sitt patentsökta SAI-system vid en första pilotanläggning - ett länge etablerat Münchenbryggeri - för att analysera besparingspotentialen jämfört med konventionella metoder.

Guldkorn

Smart Air Injection används framgångsrikt i andra tillämpningar och ses som en guldkorn i miljösektorer. Systemet förmedlar pålitligt mycket viskösa produkter samt torrt fast innehåll över långa sträckor på upp till en kilometer. Det kombinerar en progressiv kavitetspump med tät faspneumatisk transport. SAI eliminerar de blockeringar som ofta förekommer i pneumatiska transportsystem med lågtryckspumpning. Det mycket flexibla systemet hanterar smidigt media med ett varierande fuktinnehåll på 60-85% utan att kompromissa med effektiviteten. Den reducerade tiden för att ta bort det använda spannmålet ökar processeffektiviteten och accelererar genomströmningstiderna. Systemet kan också enkelt integreras i befintliga automatiserings- och styrsystem. SAI är en perfekt lösning för bryggerier eftersom avlägsnandet av de använda kornen är en viktig men kostsam och tidskrävande del av bryggningsprocessen.

Exakt uppmätta luftinsprutningar sänker driftskostnaderna

Använda korn är rika på ingredienser: protein, maltos, spårämnen, enzymer, vitaminer och dietfibrer. I Europa produceras cirka 400 000 ton använt spannmål årligen. I slutet av mäskprocessen transporterar pneumatiska transportsystem de våta förbrukade kornen till lagringstankar och silor som ofta ligger flera hundra meter bort. Använt maltkorn har många användbara ytterligare tillämpningar: i djurfoder, som tillsats för bageriprodukter, bakat i kornbröd (tillgängligt sedan medeltiden), för energiproduktion i biogasanläggningar och för produktion av biobränsle.

Konventionella pneumatiska transportsystem, som behöver en kontinuerlig tillförsel av tryckluft, hanterar normalt de våta förbrukade kornen. Stora företag producerar upp till 150 ton av materialet och förbrukar upp till 400 kWh tryckluft. Med SAI i pilotanläggningen i München lyckades Dr. Ing. Stephan Mottyll, produktchef på SEEPEX, uppnå mycket mer fördelaktiga konsumtionsnivåer i direkt jämförelse med det konventionella systemet. Pilotprojektets resultat: “Korta, tryckluftpulser med större intervaller förmedlar enkelt de långa pluggarna av använt spannmål. Jämfört med det gamla pneumatiska rörsystemet minskar tryckluftsförbrukningen med upp till 80%. Bryggenomströmningstiderna sjunker också med upp till 50%, vilket ökar processeffektiviteten. Långa pausintervall på upp till 5 minuter och efterföljande kontrollerade tryckluftspulser ledde till en betydande minskning av kundens totala luft- och energiförbrukning.”

De slutliga siffrorna: “Analysen visar årliga besparingar i driftskostnader, nämligen energikostnader för tryckluft, på ca. 11 000 € per år jämfört med det ursprungligen installerade systemet. Detta beror på den drastiskt minskade luftförbrukningen på upp till 80% och den resulterande lägre totala energiförbrukningen på ca. 75%. Den extrema skillnaden i luftförbrukning beror på olika typer av pneumatisk transport: kontinuerlig tryckluftsförsörjning kontra diskontinuerlig tryckluftstransport av stora proppar av använt spannmål (SAI)”, säger Mottyll.

Denna teknik från Tysklands storstadsområde Ruhr, där pilsner traditionellt flödar som vatten, kan utnyttjas av stora bryggerier.

Effektivt förbrukade spannmålsproppar

Ett bryggeri i München varierade längden på den förbrukade spannmålsproppen, som transporteras pneumatiskt med tryckluft, för att hitta den optimala arbetspunkten. Slutsats: “Ju längre plugg, desto mer sällan behöver systemet luft och lägre total luftvolym förbrukas. Driftsäkerhet är inte ett problem, eftersom det fortfarande finns lite tryckreserv. Den optimala arbetspunkten med avseende på tillförlitlighet och effektivitet är en plugglängd på flera tiotals meter, vilket motsvarar en genomsnittlig luftförbrukning på endast ~ 18 Nm3/h. Tryckluften injiceras var 3:45:e minut för att minska luftförbrukningen men också för att helt tömma ledningen. Alltför korta pluggar på bara några meter leder till ett lågt ledningstryck och en ökad luftinjektionsfrekvens, vilket uppenbarligen är mindre effektivt”, säger Mottyll. Pluggens förlängning hjälper till att gradvis minska den genomsnittliga luftförbrukningen till ca. 18 Nm3/h. Luftvolymen motsvarar nästan rörvolymen så att mycket litet övertryck behövs för att skjuta pluggarna 20 m mot silokåpan.

Enligt Mottyll kan reglering av luftinsprutningsflödet vid den manuella ventilen också bidra till att optimera de pneumatiska flödesegenskaperna, eftersom pluggflödet blir mjukare och pulskrafterna kan minskas. Dessutom kan den optimala luftförbrukningen (Nm3 per injektion) lättare justeras.