www.tillverkning-sverige.com

13

'26

Written on Modified on

Alstom och Stilfold fördjupar innovativt samarbete

Efter en framgångsrik pilot kommer Alstom att utöka användningen av Stilfolds unika stålvikningsteknik för att minska materialavfall, vikt och kostnader för tågkomponenter.

www.alstom.com

Traditionell tågtillverkning har länge förlitat sig på tunga, energiintensiva processer som svetsning och stansning, vilket ofta resulterar i betydande materialspill och ett högt koldioxidavtryck. För att övervinna dessa begränsningar och skaffa sig en konkurrensfördel inom hållbar mobilitet har Alstom fördjupat sitt samarbete med det svenska teknikföretaget Stilfold. Genom att frångå branschens standardmetoder för montering fokuserar detta samarbete på en radikal teknik känd som "industriell origami". Denna metod utgör ett mer effektivt, lättviktigt och miljövänligt alternativ till de tillverkningsmetoder som används av traditionella konkurrenter inom järnvägssektorn.

Fördelarna med industriell origami jämfört med konventionell teknik

Den främsta skillnaden med denna teknik ligger i förmågan att omvandla platt stålplåt till komplexa, hög hållfasta strukturer genom robotstyrd vikning istället för skärning och svetsning. Till skillnad från konventionella järnvägskomponenter som kräver att flera delar sammanfogas – vilket skapar potentiella svaga punkter och ökar vikten – använder Stilfolds patenterade teknik avancerad programvara för att vika enskilda stålplåtar längs böjda linjer. Detta tillvägagångssätt kan minska antalet komponenter i en struktur med upp till 70 % och sänka den totala vikten med nästan 40 %. För järnvägsindustrin innebär lättare tåg en direkt minskning av energiförbrukningen under drift, vilket ger en prestandafördel som traditionell stålbearbetning har svårt att matcha.

Påverkan på miljömål och effektivitet i försörjningskedjan

Utöver de strukturella fördelarna möter denna innovativa vikningsprocess den växande efterfrågan på "grön" tillverkning. Metoden kan sänka materialkostnaderna med 20 % och minska koldioxidutsläppen med upp till 75 % jämfört med traditionell tillverkning. Eftersom tekniken möjliggör logistik i platta paket – där plåten transporteras platt och viks vid eller nära monteringsplatsen – minskar den också drastiskt miljöpåverkan och kostnaderna för att frakta skrymmande, förtillverkade delar. Denna övergång mot lokaliserad, modulär produktion gör det möjligt för Alstom att effektivisera sin försörjningskedja samtidigt som den totala hållbarhetsprofilen förbättras avsevärt.

Framtida integrering av järnvägskomponenter

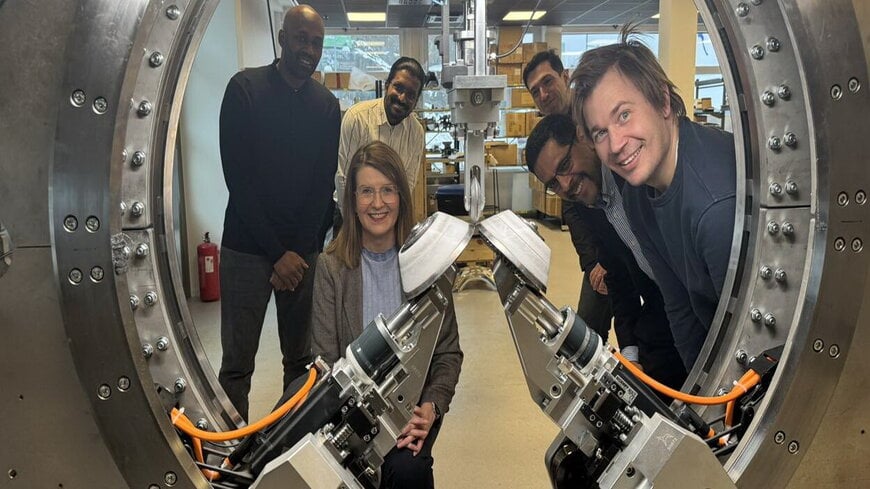

Samarbetet går nu in i en mer avancerad fas vid Alstoms innovationsstation i Sverige. Teamen arbetar med att identifiera specifika komponenter för lok och vagnar där metoden med industriell origami kan ersätta befintliga tunga konstruktioner. Genom att integrera detta verktygslösa och flexibla produktionssystem är målet att skapa en ny generation tåg som inte bara är starkare och mer hållbara, utan också går betydligt snabbare att prototypframställa och producera än de som byggs med traditionella tillverkningscykler.

www.alstom.com