Precision och automatisering i mikrovattenskärning

WatAJet är ett toppmodernt italienskt företag inom mikrovattenskärning som har lyckats omvandla en akademiskt framtagen teknik till en unik produktionsprocess. Med hjälp av Mitutoyos Quick Vision Apex har företaget lyckats förnya sin kvalitetskontroll och lyfta både precision, automatisering och pålitlighet till en ny nivå.

www.mitutoyo.eu

WatAJet, som är specialister i mikrovattenskärning, och mästare inom italiensk verkstadsexpertis; har utvecklat en unik förmåga att kombinera toppmodern teknik med extrem precision, samtidigt som de bearbetar material som annars hade varit omöjligt utan att kompromissa med kvaliteten. Företaget grundades som en avknoppning från den tekniska högskolan Politecnico di Milano och har lyckats omvandla en akademiskt framtagen teknik till en distinkt industrikompetens: WatAJet är i nuläget det enda företaget i Italien och ett av få i Europa, som använder den revolutionerande skärtekniken på produktionsnivå.

”Vi är vana vid att arbeta med mycket snäva toleranser och därför kan vi inte kompromissa”, säger Francesco Arleo, chef för R&D på WatAJet. ”Vi behövde ett verktyg som var precist, flexibelt och pålitligt på lång sikt. Mitutoyos Quick Vision Apex visade sig vara just det."

WatAJet driver en specialiserad produktionsnisch. De använder vattenstrålar på 0,2 mm i diameter, höga tryck och oerhört fina slipmedel för att skära extremt hårda eller extremt känsliga material utan att de påverkas på något vis. Specialstål, titan, keramik, kompositmaterial i flera lager, tekniska plaster och glas är bara några av de material som WatAJet kan bearbeta, med en garanti för oerhört snäva toleranser för alla små detaljer. Sektorer som biomedicin, rymd- och flygindustrin samt forskning kräver felfria komponenter, eftersom minsta påverkan kan förstöra hela produkten.

Mikrovattenskärning är en unik teknik. Till skillnad från laser eller gnistbearbetning, påverkar den inte materialet termiskt, vilket tillåter bearbetning av vilken yta som helst, till och med kompositer eller material i flera lager med olika mekaniska egenskaper. ”Vi kan skära material som är omöjligt för andra att bearbeta”, säger Mr. Arleo. ”I vissa fall krävs det en tolerans på två mikrometer för tjocklekar på en halv millimeter. Allt måste dessutom vara repeterbart.” Varje detalj kräver omsorg, inte bara vad gäller dimensioner, utan även estetiskt. Många detaljer som är avsedda för biomedicinsk användning måste vara helt felfria, både tekniskt och visuellt.

Utmaningen är inte bara teknisk, den gäller tillverkningen också. Fler och fler kunder vill att WatAJet erbjuder fullständig kontroll över detaljerna, en begäran som traditionellt skulle innebära många timmars manuellt arbete, eller användning av flera olika mätinstrument. För ett företag som arbetar med hög precision och mikrokomponenter skulle detta innebära en betydande begränsning, en begränsning som nu har lösts med Mitutoyos Quick Vision Apex.

Mitutoyos maskin har revolutionerat hanteringen av kvalitetskontroll. Den största fördelen är möjligheten att kombinera tre tekniker i ett enda system. Högupplösta bilder gör det möjligt att mäta tvådimensionella detaljer och mikroprofiler; den taktila proben gör det möjligt att mäta tredimensionella delar eller cylindriska ytor; lasern tillåter profil- och höjdmått med extrem precision. Allt i en enda, fullständigt programmerbar cykel, precis som med en numeriskt styrt bearbetningsmaskin.

”Med tre tekniker i en enda maskin kan vi mäta vilken del som helst när den kommer ut från produktionen”, förklarar Mr. Arleo. ”Om vi inte hade valt Quick Vision Apex, så hade vi tvingats köpa tre olika mätinstrument. Nu har vi allt integrerat och allt kan automatiseras.” Möjligheten att programmera kompletta mätcykler och låta maskinen köra autonomt låter WatAJet hantera väldigt stora batcher med ständig, konsistent precision och garanterad spårbarhet för all data.

Quick Vision Apex startar varje dag när skiftet börjar och kan arbeta i timmar utan avbrott. Det är inte bara ett mätinstrument: det har blivit en integrerad del av produktionsflödet. Automatiskt genererade rapporter, strukturerad mätcykelhantering och repeterbarheten av komplexa, felfria kontroller gör metrologin till en del av produktionen i stället för ett separat och riskfyllt steg. Automatiseringsnivån har gjort det möjligt för WatAJet att tillfredsställa kunder med mycket höga krav, efterleva komplexa kontrollplaner och fokusera på den tekniska utvecklingen genom att ta bort repetitiva och manuella arbetsuppgifter.

Quick Vision Apex har dessutom banat vägen för bearbetning och kontroller som tidigare var mycket svårhanterliga. I synnerhet komplexa tredimensionella komponenter, djupa mikrohål, komplexa profiler på extremt hårda material; allt kan mätas med precision och repeterbart. ”Det har blivit en produktionsmaskin, och inte bara ett mätverktyg”, understryker Mr. Arleo. ”Programmera den en gång, så gör den resten sedan. Den är alltid noggrann.” För ett företag som WatAJet, där kvaliteten är en central del av erbjudandet, är pålitligheten en nödvändig tillgång.

Tillförlitligheten är ett återkommande tema när Mr. Arleo pratar om Mitutoyo. Även manuella instrument — skjutmått, mikrometrar och andra handmätdon — ingår i företagets vardag och hjälper dem att stärka företagets precisionsrykte. ”Ett billigt skjutmått kanske kostar mindre, men efter sex månader mäter det inte korrekt längre. Mitutoyos handmätdon håller i många år och måtten är alltid pålitliga”, säger han. Konsekvent prestanda blir alltså en strategisk fråga för företag inom reglerade sektorer där fel inte kan tolereras.

Samarbetet med Mitutoyo begränsar sig dock inte till teknik. Det handlar även om mänskliga relationer, om att lyssna och om ömsesidig tillit. ”Vi kan räkna med att det alltid finns någon som svarar och som kan hjälpa oss när vi ringer”, förklarar Mr. Arleo. Relationen mellan WatAJet och Mitutoyo är ett partnerskap som byggts på lång sikt och som grundar sig i konstant tillgänglighet och support, något som är av största vikt för ett företag som arbetar med extremt komplexa komponenter.

Med hjälp av Quick Vision Apex, kan WatAJet garantera hundraprocentiga dimensionskontroller även för komplexa batcher, vilket minskar mättiden betydligt, ökar processens repeterbarhet och hjälper dem att hantera svåra delar i ett tillförlitligt system som aldrig misstar sig. Maskinen har gjort det möjligt att skala upp produktionen utan att det kompromissas med kvaliteten, vilket låter företaget växa samtidigt som det kan fokusera på bearbetning med högt mervärde.

”För oss är Mitutoyo inte bara en leverantör, det är en samarbetspartner", säger Mr. Arleo. Och Quick Vision Apex är inte bara en maskin som mäter delar; det är ett verktyg som gör det möjligt för WatAJet att omvandla precision, pålitlighet och automatisering till en riktig konkurrensfördel. ”Vi vet att maskinen gör exakt det den ska göra, varje dag, utan några överraskningar”, sammanfattar Mr. Arleo. ”Det är det här som gör att vi kan upprätthålla högsta möjliga standard, utan att för den delen behöva sakta ner på produktionen.”

Bilder:

1. På huvudkontoreti provinsen Varese, utför WatAjet högprecisionsbearbetning för tillverkning av delar i varierande geometrier, från prototyper till initiala förserier, till batcher från tusen till tiotusentals delar.

2. Mitutoyos mätmaskin Quick Vision Apex har revolutionerat WatAjets hantering av kvalitetskontroll och är en integrerad del av företagets produktionscykel.

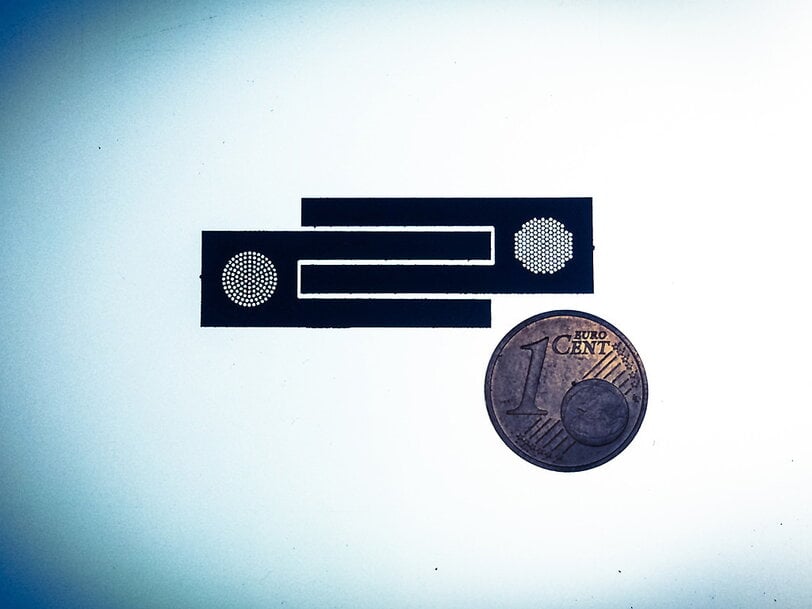

3. Genom att använda vattenstrålar med en diameter på 0,2 mm, höga tryck och mycket fina slipmedel kan företaget skära extremt hårda eller känsliga material utan att påverka dem.

4. Mångsidigheten och flexibiliteten i mikroslipande vattenskärningstekniker, tillåter extremt noggrann bearbetning av vilket material som helst, metall eller icke-metall, i tjocklekar från en tiondels millimeter till några tiondelars millimeter, utan att någon termisk påverkan sker.

5. Mitutoyos handverktyg — skjutmått, mikrometrar och andra mätdon — ingår också i vardagen på WatAJet och hjälper till att stärka företagets precisionsrykte.